Kloek Pallets investiert in fortschrittliche Sortier- und Reparaturlinie von Pallet Sorting Systems.

Kloek Pallets entscheidet sich für eine fortschrittliche kombinierte Sortier- und Reparaturlinie von Pallet Sorting Systems

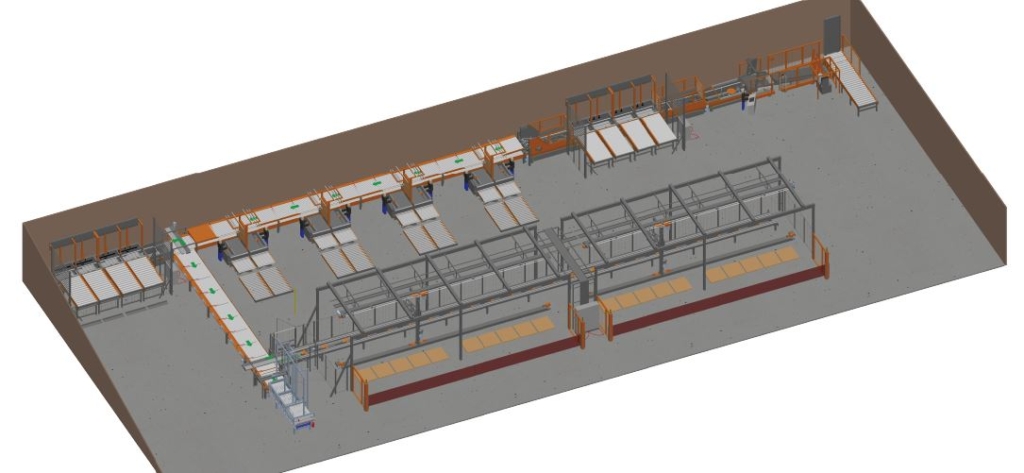

Kloek Pallets aus Kampen erweitert seine Kapazität zur Palettenverarbeitung und setzt dabei auf eine fortschrittliche Paletten-Sortier- und Reparaturlinie von Pallet Sorting Systems (PSS). Bereits zum vierten Mal beauftragt das niederländische Unternehmen PSS mit der Entwicklung und Installation einer automatisierten Linie. Dieses Mal entsteht eine integrierte Lösung, die Sortieren, Reparieren und Multisortieren in einem durchgängigen Prozess vereint.

Mit dieser Investition stärkt Kloek Pallets nicht nur seine Effizienz in der täglichen Palettenlogistik, sondern bereitet sich auch auf weiteres Wachstum im europäischen Markt vor.

Vier Inline-Stapler am Anfang der Linie

Am vorderen Ende der neuen Sortieranlage werden vier Inline-Stapler mit Auslaufbahnen installiert. Diese übernehmen automatisch die gängigsten und freigegebenen Palettentypen aus dem Prozess. Darüber hinaus lassen sich Paletten an der Vorderseite gezielt entnehmen – praktisch für Aufträge, bei denen kurzfristig bestimmte Paletten benötigt werden, die nicht im Lagerbestand verfügbar sind.

Acht ergonomische Reparaturarbeitsplätze

Direkt hinter der Sortierung sind acht Reparaturarbeitsplätze in Linie angeordnet. Jeder Arbeitsplatz ist ergonomisch gestaltet und wird automatisch mit defekten Paletten versorgt. Über ein Förderband oberhalb der Linie gelangen ausschließlich reparaturbedürftige Paletten zu den Mitarbeitenden. So entfallen unnötige Handgriffe, und die Reparaturkräfte können sich auf ihre Kernaufgabe konzentrieren.

Zusätzlich verfügt jeder Arbeitsplatz über eine Seitenzuführung. Dadurch bleibt der Materialfluss selbst dann gesichert, wenn nur ein geringer Anteil der Paletten reparaturbedürftig ist.

Nach den Reparaturstationen folgen weitere vier Inline-Stapler mit Auslaufbahnen. Diese entlasten den nachgeschalteten Multisorter, indem sie Standardformate wie Europaletten direkt verarbeiten.

Doppelter Multisorter für Sonderformate

Ein Highlight der Anlage ist der doppelte Multisorter. Dieses System verfügt über 20 Abstellpositionen und sortiert automatisch verschiedenste Palettentypen, darunter CP3-, CP4-, CP5-, CP7-, CP8- und CP9-Paletten, Balkenpaletten sowie kundenspezifische Sonderformate.

Dank seines flexiblen Designs erkennt der Multisorter unterschiedliche Formate, nimmt sie auf und stapelt sie präzise. Damit können auch komplexe Palettenanforderungen effizient und ohne zusätzliche manuelle Eingriffe bewältigt werden.

Spezielle Behandlung für Balkenpaletten

Für Balkenpaletten integriert PSS zwei zusätzliche Stapler im Auslaufbereich. Einer dieser Stapler ist mit einem Farbsprühsystem ausgestattet, das die Seiten der Balken automatisch markiert. Diese Kennzeichnung erleichtert die Identifikation in der weiteren Logistik und sorgt für Klarheit im Lager- und Transportprozess.

Transparenz mit SCADA und der PSS Live App

Die neue Linie ist vollständig mit einem SCADA-System ausgestattet. Dieses stellt sämtliche Leistungsdaten in Echtzeit dar – von der Gesamtproduktion bis hin zu den individuellen Ergebnissen pro Mitarbeiter.

Über die PSS Live App lassen sich diese Informationen zudem weltweit abrufen. Betriebsleiter und Verantwortliche behalten so jederzeit die volle Kontrolle über ihre Produktionsprozesse, auch wenn sie nicht vor Ort sind.

Der datengestützte Ansatz ermöglicht eine gezielte Personalsteuerung, unterstützt die kontinuierliche Optimierung und schafft die Grundlage für noch effizientere Abläufe.

Zukunftssicher mit Ai4Pallets

Schon heute ist die Linie von Kloek Pallets auf die Integration von Ai4Pallets vorbereitet. Das modulare Konzept von PSS erlaubt es, zu einem späteren Zeitpunkt künstliche Intelligenz zu ergänzen – etwa für automatische Palettenidentifikation, visuelle Qualitätskontrolle oder kundenspezifische Sortierlogik.

So bleibt das System flexibel, erweiterbar und langfristig zukunftssicher.

Ein Schritt in Richtung Effizienz und Digitalisierung

Mit dieser Investition setzt Kloek Pallets auf eine fortschrittliche Kombination aus Sortier- und Reparaturlinie, Multisorter und digitaler Prozesskontrolle. Die modulare Bauweise, die klare Trennung von Sortierung und Reparatur sowie die Integration digitaler Tools machen die Anlage zu einer leistungsstarken Lösung für die moderne Palettenlogistik.

Die Zusammenarbeit mit Pallet Sorting Systems zeigt, wie modulare Systeme in der Praxis zu weniger Gabelstaplerbewegungen, mehr Wiederverwendung und besserer Transparenz führen. Für Kloek Pallets ist dies ein weiterer Schritt in Richtung Prozessoptimierung, Skalierbarkeit und nachhaltigem Wachstum.